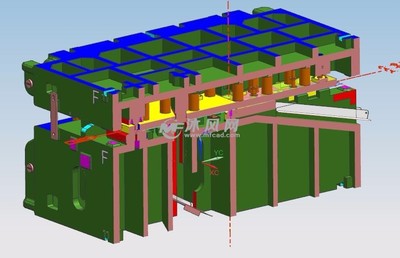

落料模设计(落料模的基本结构)

- 设计

- 2024-02-27 18:30:17

- 64

设计落料模具时,不应使

凸模刃口尺寸等于落料件尺寸加上模具间隙。设计落料模时,以凸模为标准,间隙取在凹模上,胀形加工变形区毛坯厚度必然变薄,弯曲变形必然伴随着回弹现象出现。

设计落料模时,以凸模为标准,间隙取在凹模上,胀形加工变形区毛坯厚度必然变薄,弯曲变形必然伴随着回弹现象出现。设计模具对于落料件,先从凹模设计入手。凹模刃口与外型确定之后,即可基本确定整套模具设计值。

跳屑产生压伤 模具间隙较大,在研磨凹模刃口后,跳屑现象会加重,需提高模芯加工精度或修改模具设计间隙。冲压速度提高时,跳屑问题更严重,应考虑降速或使用吸尘器。

...是怎样的?有谁有有关的设计类型题目?最好是落料模,谢谢

1、.搜集必要的资料设计冷冲模时,需搜集的资料包括产品图、样品、设计任务书和参考图等,并相应了解如下问题:l)了解提供的产品视图是否完备,技术要求是否明确,有无特殊要求的地方。

2、斜梢距模具中心应取整。支撑柱(SP)的摆放与脚垫间距应量保持相等,使其模具保持平衡。KO孔随注口衬套的偏心而偏心,且注口衬套的最大倾斜角度不得大于15°。

3、以下是几个关于自信的好的作文题目: 自信的力量:讲述一个你或他人通过自信克服困难并取得成功的故事。 我的自信之旅:描述你在个人成长过程中如何培养和增强自信心。

设计落料模时,应先确定什么尺寸?然后根据模具间隙确定什么尺寸?设计...

设计落料模,先确定凹模刃口尺寸:以凹模为基准,间隙取在凸模上,即冲裁间隙通过减小凸模刃口尺寸来取得。设计冲孔模,先确定凸模刃口尺寸:以凸模为基准,间隙取在凹模上,冲裁间隙通过增大凹模刃口尺寸来取得。

如果就冷冲模具来说,如果是落料模具,那么应该先确定凹模的尺寸;如果是冲孔模具,那么应该先确定凸模的尺寸。对于注塑模具来说,一般应先确定凹模的尺寸,先确定产品的外形尺寸。

落料以凹模为设计基准,再按间隙值确定凸模尺寸;冲孔模应以凸模为设计基准,再按间隙值确定凹模尺寸。

所以,落料件的尺寸一般是要小于公称尺寸的。比如落料件的外形尺寸是50mm的,按照自由公差精密级的标准,外形可以小0.30mm。落料的凹模尺寸可以取48mm。

凸模刃口尺寸等于落料件尺寸加上模具间隙。设计落料模时,以凸模为标准,间隙取在凹模上,胀形加工变形区毛坯厚度必然变薄,弯曲变形必然伴随着回弹现象出现。设计模具对于落料件,先从凹模设计入手。

原则1:落料以凹模为基准,先设计凹模尺寸,凹模刃口的名义尺寸取接近或等于落料件的最小极限尺寸,凸模的名义尺寸以凹模尺寸减去最小合理间隙Zmin获得。

冲压模具落料冲孔如何设计

1、方案1 落料冲孔,复合模具,要算准呀。做个简易V型模具,分两次折弯。模具费很少。小批量。方案2 落料冲孔,复合模具,要算准呀。一次性成型,就是把上图零件顺时针扭转45度成型。缺陷:尺寸不稳,易跑。

2、冲压模具设计步骤 1。首先有电子档的要对图,看与纸面是否一致。就不明确的地方与客户沟通,包括接刀口、尖角、折弯内角R等。2。然后放工差,例如5+0.05/-0的孔就改到04 3。

3、先把折弯模具开好,再割几个样板放到折弯模具里折弯,折弯后再测量两个孔及外形尺寸,直到尺寸达标为止。之后在开下料模具,这样做起来方便,成本也低。

4、合理的间隙可以延长模具寿命,卸料效果好,减小毛刺和翻边,板材保持洁净,孔径一致不会刮花板材,减少刃磨次数,保持板材平直,冲孔定位准确。

落料模具如何设计

1、我的理解是:这是一个级进模,这个模具的正确顺序应该是:拉深、冲孔、落料。一般的,落料只能放在最后一道工序去完成。如果要做成复合模,拉深和落料放在同一板上,冲孔放在另一板上。

2、落料冲孔模有多种结构设计,可以根据需要选择其中的一种结构。

3、设计落料模时,以凸模为标准,间隙取在凹模上,胀形加工变形区毛坯厚度必然变薄,弯曲变形必然伴随着回弹现象出现。设计模具对于落料件,先从凹模设计入手。凹模刃口与外型确定之后,即可基本确定整套模具设计值。

4、确定模具方案。大批量生产可考虑连续模;当然也可以采用复合模。2,计算冲裁力。包括冲裁、压料、卸料力,根据冲裁力选择设备;3,排样,确定材料宽度。根据原材料板材的宽度,选用最佳方案提高材料利用率。

5、凸模刃口尺寸等于落料件尺寸加上模具间隙。设计落料模时,以凸模为标准,间隙取在凹模上,胀形加工变形区毛坯厚度必然变薄,弯曲变形必然伴随着回弹现象出现。

6、下面一起来了解一下如何进行五金模具设计吧!五金模具有哪些种类根据工艺性质分类(1)冲裁模沿封闭或敞开的轮廓线使材料产生分离的模具。如落料模、冲孔模、切断模、切口模、切边模、剖切模等。

本文由admin于2024-02-27发表在贵州在线,如有疑问,请联系我们。

本文链接:https://www.gz162.com/post/149023.html

![安卓手机强制恢复出厂(安卓手机强制恢复出厂设计)[20240426更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1b2835d31e.jpg)

![笔记本电脑入门基本知识(笔记本电脑基本常识)[20240426更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1b16dbf326.jpg)

![iphone13参数详细参数(iphone13基本参数)[20240425更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1abc7e5135.jpg)

![三维扫描仪设备(三维扫描仪设备结构)[20240425更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1a80fbdc58.jpg)

![人像摄影7个基本构图(人像摄影7个基本构图图片)[20240425更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1a73b189fc.jpg)

![华硕x43s笔记本参数(华硕x43b笔记本基本参数)[20240424更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1a670126e8.jpg)

![机箱风道设计(机箱风道设计原则)[20240424更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1a4f773c8a.jpg)

![尼康d5300基本使用技巧(尼康d5300wifi使用教程)[20240424更新]](http://www.gz162.com/zb_users/upload/editor/20230114/63c1a49e82b09.jpg)

![联想zukz2(联想ZuKz2)[20240419更新] 联想zukz2(联想ZuKz2)[20240419更新]](https://www.gz162.com/zb_users/upload/editor/20230114/63c1814419d63.jpg)

![1000左右买什么平板电脑最好的简单介绍[20240419更新] 1000左右买什么平板电脑最好的简单介绍[20240419更新]](https://www.gz162.com/zb_users/upload/editor/20230114/63c18151a11b1.jpg)

![组装机电脑配置清单2021(组装机电脑配置清单2021款)[20240419更新] 组装机电脑配置清单2021(组装机电脑配置清单2021款)[20240419更新]](https://www.gz162.com/zb_users/upload/editor/20230114/63c1812cb194e.jpg)